Sunday, April 19, 2009

Saturday, April 11, 2009

cheating in Jiubin Tan's PhD thesis-Totally

For detail, Please link and download from the website (36 PDF)

http://www.divshare.com/download/7141489-5a9

http://www.divshare.com/download/7141489-5a9

cheating in Jiubin Tan's PhD thesis (7)

2.4对Jiubin Tan(谭久彬)文中用试件91027试验后的主轴误差数据处理及计算机作图对比

如表2.4.1所示,

处理步骤一:按圆周均布50个角度点,将谭文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.093um(第51行第六列)及最小值:-0.082um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.093 –(-0.082um)=0.175um

表2.3.1 由谭文中试件91026 的综合误差数据及圆度误差数据,得到计算后主轴误差数据

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第186页),圆度偏差值(表中第4列,原文附表9,原文第238页

处理步骤三:由处理步骤二得到表2.4.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.4.1。谭文中未列出表2.4.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(原文第188页,图6.14)。与计算机处理图对比发现此图存在一点“绘图员笔误”(偏离约30纳米),位置及主轴误差正确值应为:194.4度(-0.018um),从J.B.Tan文中图6.14读图数据为194.4度(0.012um)。

如表2.4.1所示,

处理步骤一:按圆周均布50个角度点,将谭文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.093um(第51行第六列)及最小值:-0.082um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.093 –(-0.082um)=0.175um

表2.3.1 由谭文中试件91026 的综合误差数据及圆度误差数据,得到计算后主轴误差数据

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第186页),圆度偏差值(表中第4列,原文附表9,原文第238页

处理步骤三:由处理步骤二得到表2.4.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.4.1。谭文中未列出表2.4.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(原文第188页,图6.14)。与计算机处理图对比发现此图存在一点“绘图员笔误”(偏离约30纳米),位置及主轴误差正确值应为:194.4度(-0.018um),从J.B.Tan文中图6.14读图数据为194.4度(0.012um)。

图2.4.1用试件91027试验得出的国家鉴定部门73型误差分离系统的主轴误差运动曲线(计算机作图)[5]与原文中第188页中图6.14对比

注:原文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.4.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.4.2。因J.B.Tan在论文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

注:原文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.4.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.4.2。因J.B.Tan在论文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

图2.4.2 应用英国BCS误差分离系统,用试件91027试验得出的国家鉴定部门Talyrond 73型圆度仪主轴误差运动曲线极坐标图(左)与直角坐标图(右)

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.130um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.175um,此数值远大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)

国际通用误差分离系统数据有效性验证方法在J.B.Tan文中已被提及(原文第181页,第六章第6.3节 实验研究 ):“用多步法分别对一组具有一定差异的中介物(试件)分别进行分离测量。如果各次测量获得的轴系误差曲线不一致(或分散性超常),则可说明多步法不能使中介物(试件)圆轮廓与轴系回转误差运动全部分离….”,本论证指出,J.B.Tan在描述上述通用验证方法中,含混使用了“轴系误差曲线不一致(或分散性超常)”这一精度指标,而且正是在“轴系误差曲线不一致(或分散性超常)”一词上的含混描述作为铺垫,J.B.Tan 用误差分离后主轴误差数据的“极差最大分散值”验证方法,并应用于J.B.Tan文中系统2(鉴相多步法误差分离方法)的系统验证。

2.5.1 评价不同误差分离方法的有效性国际通用验证指标及其物理含义

在此,本论证着重指出,国际通用验证方法为:对比用不同试件分离后的多组主轴误差曲线,计算多组主轴误差曲线径向误差不重复度的最大值(the maximum radical spread of spindle error separated by Error Separating System using different workpieces ),此指标的计算方法为:针对每角度点对应的分离后多组主轴误差数据,求其最大值与最小值的差值(峰谷差值,peak-to-valley),这样每角度点对应一个峰谷差值,最后,所有角度点对应的峰谷差值中的最大值为最终指标,称为主轴径向误差的最大不重复性误差,也是误差分离系统的测圆的不确定度,这个数值越小,证明误差分离方法越有效。其原因是基于英国泰勒高精度圆度仪的主轴误差回转曲线长年的高度重复性。Talyrond73圆度仪主轴回转误差曲线虽为非规则形状。但正常工作情况下,整年长时间运行仍可保持高度的重复性。下图2.5.1为J.B.Tan文中提及的英国Dr. Chetwynd(谭文第三章3.5,第87页)关于泰勒主轴及BCS系统研究[4]。论文中明确写道:“英国BCS多步法分离系统曾使用圆度在0.050um以下的标准半球来检测主轴精度≦±0.025um的Talyrond主轴,五年来运行良好。从图3中明示了泰勒标准主轴的主轴回转误差的稳定性。此主轴误差曲线的极坐标图是由5组不同试件(圆度误差在0.005um到0.070um之间)长达8个月的误差分离实验多次分离后主轴误差曲线图的叠加图。除去例行对圆度仪系统上油维护时间外,此标准主轴8个月内专门为BCS误差分离系统持续运转,从未用作它途。从图中可以看出,此泰勒标准主轴的主轴重复性误差仅为高阶小量,主轴误差曲线的径向最大分散值仅为0.005um。”

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.130um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.175um,此数值远大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)

国际通用误差分离系统数据有效性验证方法在J.B.Tan文中已被提及(原文第181页,第六章第6.3节 实验研究 ):“用多步法分别对一组具有一定差异的中介物(试件)分别进行分离测量。如果各次测量获得的轴系误差曲线不一致(或分散性超常),则可说明多步法不能使中介物(试件)圆轮廓与轴系回转误差运动全部分离….”,本论证指出,J.B.Tan在描述上述通用验证方法中,含混使用了“轴系误差曲线不一致(或分散性超常)”这一精度指标,而且正是在“轴系误差曲线不一致(或分散性超常)”一词上的含混描述作为铺垫,J.B.Tan 用误差分离后主轴误差数据的“极差最大分散值”验证方法,并应用于J.B.Tan文中系统2(鉴相多步法误差分离方法)的系统验证。

2.5.1 评价不同误差分离方法的有效性国际通用验证指标及其物理含义

在此,本论证着重指出,国际通用验证方法为:对比用不同试件分离后的多组主轴误差曲线,计算多组主轴误差曲线径向误差不重复度的最大值(the maximum radical spread of spindle error separated by Error Separating System using different workpieces ),此指标的计算方法为:针对每角度点对应的分离后多组主轴误差数据,求其最大值与最小值的差值(峰谷差值,peak-to-valley),这样每角度点对应一个峰谷差值,最后,所有角度点对应的峰谷差值中的最大值为最终指标,称为主轴径向误差的最大不重复性误差,也是误差分离系统的测圆的不确定度,这个数值越小,证明误差分离方法越有效。其原因是基于英国泰勒高精度圆度仪的主轴误差回转曲线长年的高度重复性。Talyrond73圆度仪主轴回转误差曲线虽为非规则形状。但正常工作情况下,整年长时间运行仍可保持高度的重复性。下图2.5.1为J.B.Tan文中提及的英国Dr. Chetwynd(谭文第三章3.5,第87页)关于泰勒主轴及BCS系统研究[4]。论文中明确写道:“英国BCS多步法分离系统曾使用圆度在0.050um以下的标准半球来检测主轴精度≦±0.025um的Talyrond主轴,五年来运行良好。从图3中明示了泰勒标准主轴的主轴回转误差的稳定性。此主轴误差曲线的极坐标图是由5组不同试件(圆度误差在0.005um到0.070um之间)长达8个月的误差分离实验多次分离后主轴误差曲线图的叠加图。除去例行对圆度仪系统上油维护时间外,此标准主轴8个月内专门为BCS误差分离系统持续运转,从未用作它途。从图中可以看出,此泰勒标准主轴的主轴重复性误差仅为高阶小量,主轴误差曲线的径向最大分散值仅为0.005um。”

图2.5.1 Talyrond 标准主轴8个月稳定运行的主轴误差回转曲线径向最大分散值仅为0.005um

在明确主轴回转误差曲线的径向误差最大分散值-----圆度测量领域非常重要的验证指标后,让我们重新分析J.B.Tan在其博士论文中的数据。

2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(简称误差分离系统的测圆不确定度)处理方法

如表2.5.1所示用J.B.Tan论文中数据为例,明示圆度误差分离方法国际通用验证指标-主轴误差回转曲线径向最大分散值(简称误差分离系统测圆不确定度)处理方法:

用2.1~2.4中得到的四组分离后的主轴误差数据(分为表2.1.1、表2.2.1、表2.3.1、表2.4.1中的第六列数据),相应分列于表2.5.1第1列~第4列,表2.5.1中第五列、第六列、第七列分为每角度位置对应的四个主轴误差的最大值、最小值、峰谷差值(最大值-最小值),最后,从第七列50个峰谷值数据中再计算最大值,得到位于第51行第六列的“主轴回转误差的最大径向分散值=0.082um”,此结果远大于2.5.1中论文[4] 提及的英国BCS误差分离系统测圆不确定度≦0.005um。

表2.5.1中同时列出了用四不同试件试验后所得到的主轴精度,分列于第51行第1列~第4列。物理含义直观示于图2.5.1中。

在明确主轴回转误差曲线的径向误差最大分散值-----圆度测量领域非常重要的验证指标后,让我们重新分析J.B.Tan在其博士论文中的数据。

2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(简称误差分离系统的测圆不确定度)处理方法

如表2.5.1所示用J.B.Tan论文中数据为例,明示圆度误差分离方法国际通用验证指标-主轴误差回转曲线径向最大分散值(简称误差分离系统测圆不确定度)处理方法:

用2.1~2.4中得到的四组分离后的主轴误差数据(分为表2.1.1、表2.2.1、表2.3.1、表2.4.1中的第六列数据),相应分列于表2.5.1第1列~第4列,表2.5.1中第五列、第六列、第七列分为每角度位置对应的四个主轴误差的最大值、最小值、峰谷差值(最大值-最小值),最后,从第七列50个峰谷值数据中再计算最大值,得到位于第51行第六列的“主轴回转误差的最大径向分散值=0.082um”,此结果远大于2.5.1中论文[4] 提及的英国BCS误差分离系统测圆不确定度≦0.005um。

表2.5.1中同时列出了用四不同试件试验后所得到的主轴精度,分列于第51行第1列~第4列。物理含义直观示于图2.5.1中。

图2.5.2 由J.B.Tan论文中数据计算作图:由四组试件91024/5/6/7得到的主轴回转误差曲线极坐标图

三、由Jiubin Tan(谭久彬)博士论文系统2“鉴相多重多步法”试验结果图得出:“鉴相多重多步法”误差分离方法测圆不确定度为11~12纳米,远大于英国BCS误差分离系统的测圆不确定度(≦5纳米)

J.B.Tan文中“系统2”为其课题组研制的实验系统,其上分别用“多步法”与“鉴相法”两种方法编制误差分离软件作试验。J.B.Tan在其自研制系统2的两种分离方法的实验数据在博士论文中不但均未列出,且图形比例很小,难于读数(原文中图6.27~图6.30,第196~197页)。

3.1 由四组经鉴相法误差分离后主轴回转误差曲线图,求四组曲线的主轴精度(spindle accuracy)

借用现代图形处理软件,本论证将“鉴相法”分离后的四组主轴误差图形分别按比例放大,从图形用软件标尺按比例读取主轴径向精度(Spindle accuracy)。以试件91024分离后主轴数据(原文中图6.27)为例,如图3.1,由于J.B.Tan博士论文中这部分图形比例小线条粗。读图时会存在±0.0005um的读图误差(以线宽中心线为测量基线)。

三、由Jiubin Tan(谭久彬)博士论文系统2“鉴相多重多步法”试验结果图得出:“鉴相多重多步法”误差分离方法测圆不确定度为11~12纳米,远大于英国BCS误差分离系统的测圆不确定度(≦5纳米)

J.B.Tan文中“系统2”为其课题组研制的实验系统,其上分别用“多步法”与“鉴相法”两种方法编制误差分离软件作试验。J.B.Tan在其自研制系统2的两种分离方法的实验数据在博士论文中不但均未列出,且图形比例很小,难于读数(原文中图6.27~图6.30,第196~197页)。

3.1 由四组经鉴相法误差分离后主轴回转误差曲线图,求四组曲线的主轴精度(spindle accuracy)

借用现代图形处理软件,本论证将“鉴相法”分离后的四组主轴误差图形分别按比例放大,从图形用软件标尺按比例读取主轴径向精度(Spindle accuracy)。以试件91024分离后主轴数据(原文中图6.27)为例,如图3.1,由于J.B.Tan博士论文中这部分图形比例小线条粗。读图时会存在±0.0005um的读图误差(以线宽中心线为测量基线)。

图3.1用系统2及鉴相法,由试件91024分离后主轴数据读图(原文中图6.27,第196页)

原文图6.27(原文196页)中刻度:每大格16纳米,从图3.1中刻度比例,软件标尺最小单位为:32纳米/29格=1.10纳米/格(inch软件标尺每大格8小格),主轴误差曲线峰谷值(peak-to-valley)=26小格*1.10纳米/格=29纳米±0.5纳米,即用系统2及鉴相法用试件91024分离后读图主轴精度(Spindle accuracy)=0.029um±0.0005um。

3.2由四组经鉴相法误差分离后主轴回转误差曲线图的主轴精度(spindle accuracy)与Jiubin Tan文中结果对比

按上述方法,将原文图6.27~图6.30(第196~197页)中主轴精度(分别对应试件91024/5/6/7)求出列于表3.1,表中最后一行为J.B.Tan 文中表6.10中列出的分离后主轴精度数据(表6.10中称为“极差值”),原表见图3.2。

原文图6.27(原文196页)中刻度:每大格16纳米,从图3.1中刻度比例,软件标尺最小单位为:32纳米/29格=1.10纳米/格(inch软件标尺每大格8小格),主轴误差曲线峰谷值(peak-to-valley)=26小格*1.10纳米/格=29纳米±0.5纳米,即用系统2及鉴相法用试件91024分离后读图主轴精度(Spindle accuracy)=0.029um±0.0005um。

3.2由四组经鉴相法误差分离后主轴回转误差曲线图的主轴精度(spindle accuracy)与Jiubin Tan文中结果对比

按上述方法,将原文图6.27~图6.30(第196~197页)中主轴精度(分别对应试件91024/5/6/7)求出列于表3.1,表中最后一行为J.B.Tan 文中表6.10中列出的分离后主轴精度数据(表6.10中称为“极差值”),原表见图3.2。

图3.2 J.B.Tan博士论文原文中,表6.27(第197页)

表3.1用系统2及鉴相法,由四试件91024/5/6/7分离后主轴回转误差曲线的主轴精度(读图数据)于原文数据(原文表6.10,第197页)对比表

表3.1用系统2及鉴相法,由四试件91024/5/6/7分离后主轴回转误差曲线的主轴精度(读图数据)于原文数据(原文表6.10,第197页)对比表

本论证将四组曲线最大分散值(um)按如下公式处理:

四组曲线最大分散值 = 四个极差值最大值 - 四个极差值最小值 ---------(公式3.1)

表3.1中最后一行的四组曲线最大分散值若用上述公式计算为0.0081um。谭文中列出的值0.0087um仅有小量误差。即说明:“四组曲线最大分散值”在此已不是国际通用验证方法(B.二、2.1~2.4)

3.3 由四组经鉴相法误差分离后主轴回转误差曲线图,测得鉴相多重多步法误差分离系统的测圆不确定度

按照国际通用验证方法,误差分离后主轴误差曲线的最大径向分散值需用四组主轴误差曲线叠加并读图(原文中图6.27~图6.30,第196~197页),最后叠加图为图3.3,放大后,其上找主轴回转误差曲线的最大径向分散值(为红线标注):

四组曲线最大分散值 = 四个极差值最大值 - 四个极差值最小值 ---------(公式3.1)

表3.1中最后一行的四组曲线最大分散值若用上述公式计算为0.0081um。谭文中列出的值0.0087um仅有小量误差。即说明:“四组曲线最大分散值”在此已不是国际通用验证方法(B.二、2.1~2.4)

3.3 由四组经鉴相法误差分离后主轴回转误差曲线图,测得鉴相多重多步法误差分离系统的测圆不确定度

按照国际通用验证方法,误差分离后主轴误差曲线的最大径向分散值需用四组主轴误差曲线叠加并读图(原文中图6.27~图6.30,第196~197页),最后叠加图为图3.3,放大后,其上找主轴回转误差曲线的最大径向分散值(为红线标注):

主轴误差曲线的最大径向分散值=16小格*16纳米/21小格=12.2纳米±0.5纳米

即:J.B.Tan博士论文中“鉴相法”误差分离方法的测圆不确定度(读图值)=0.0122um±0.0005um

这是一个非常重要的结论:

“鉴相法”误差分离方法的测圆不确定度为11~12纳米,远大于英国BCS误差分离系统的5纳米测圆不确定度。

参考文献:

[1] J.B.Tan博士论文参考文献[52]《Some theoretical aspects of error separation techniques in surface metrology》

D J Whitehouse 1976 J. Phys. E: Sci. Instrum. 9 531-536。

[2] Talyrond 395 pamphlet http://www.imep.com.tr/urunler/urun/urun_brosur/talyrond_395.pdf

[3] 主轴动态回转精度测试介绍 http://gb.or.com.tw/MZ/down_mz_2/down_mz_2-a-43.htm

[4] Improving the accuracy of roundness measurement D G Chetwynd and G J Siddall 1976 J. Phys. E: Sci. Instrum. 9 537-544

http://www.iop.org/EJ/article/0022-3735/9/7/008/jev9i7p537.pdf?request-id=592D3EB6-13AA-11DE-B661-97336948AA0C[5] 网络搜索《我所看到的谭久斌教授数据伪造官司两次庭审实录-----一位哈工大毕业海外学子自述》

文章所附Excel数据处理图表 JBTan's1.xls

即:J.B.Tan博士论文中“鉴相法”误差分离方法的测圆不确定度(读图值)=0.0122um±0.0005um

这是一个非常重要的结论:

“鉴相法”误差分离方法的测圆不确定度为11~12纳米,远大于英国BCS误差分离系统的5纳米测圆不确定度。

参考文献:

[1] J.B.Tan博士论文参考文献[52]《Some theoretical aspects of error separation techniques in surface metrology》

D J Whitehouse 1976 J. Phys. E: Sci. Instrum. 9 531-536。

[2] Talyrond 395 pamphlet http://www.imep.com.tr/urunler/urun/urun_brosur/talyrond_395.pdf

[3] 主轴动态回转精度测试介绍 http://gb.or.com.tw/MZ/down_mz_2/down_mz_2-a-43.htm

[4] Improving the accuracy of roundness measurement D G Chetwynd and G J Siddall 1976 J. Phys. E: Sci. Instrum. 9 537-544

http://www.iop.org/EJ/article/0022-3735/9/7/008/jev9i7p537.pdf?request-id=592D3EB6-13AA-11DE-B661-97336948AA0C[5] 网络搜索《我所看到的谭久斌教授数据伪造官司两次庭审实录-----一位哈工大毕业海外学子自述》

文章所附Excel数据处理图表 JBTan's1.xls

cheating in Jiubin Tan's PhD thesis (6)

2.3对Jiubin Tan(谭久彬)文中用试件91026试验后的主轴误差数据处理及计算机作图对比

如表2.3.1所示,

处理步骤一:按圆周均布50个角度点,将谭文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.03um(第51行第六列)及最小值:-0.033um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.028um –(-0.028um)=0.063um

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第185页),圆度偏差值(表中第4列,原文附表8,原文第235页

处理步骤三:由处理步骤二得到表2.3.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.3.1。谭文中未列出表2.3.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(谭文中第188页中图6.13)。与计算机处理图对比发现此图存在一点“绘图员笔误”(偏离约10纳米),位置及主轴误差正确值应为:172.8度(-0.015um),从J.B.Tan文中图6.13读图数据为172.8度(-0.025um)。

如表2.3.1所示,

处理步骤一:按圆周均布50个角度点,将谭文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.03um(第51行第六列)及最小值:-0.033um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.028um –(-0.028um)=0.063um

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第185页),圆度偏差值(表中第4列,原文附表8,原文第235页

处理步骤三:由处理步骤二得到表2.3.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.3.1。谭文中未列出表2.3.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(谭文中第188页中图6.13)。与计算机处理图对比发现此图存在一点“绘图员笔误”(偏离约10纳米),位置及主轴误差正确值应为:172.8度(-0.015um),从J.B.Tan文中图6.13读图数据为172.8度(-0.025um)。

图2.3.1用试件91026试验得出的国家鉴定部门73型误差分离系统的主轴误差运动曲线(计算机作图)[5]与原文中第188页中图6.13对比

注:谭文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.3.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.3.2。因J.B.Tan在论文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

注:谭文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.3.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.3.2。因J.B.Tan在论文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

图2.3.2 应用英国BCS误差分离系统,用试件91026试验得出的国家鉴定部门Talyrond 73型圆度仪主轴误差运动曲线极坐标图(左)与直角坐标图(右)

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.011um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.063um,此数值大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.011um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.063um,此数值大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

cheating in Jiubin Tan's PhD thesis (5)

2.2对Jiubin Tan(谭久彬)文中用试件91025试验后的主轴误差数据处理及计算机作图对比

如表2.2.1所示,

处理步骤一:按圆周均布50个角度点,将原文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.028um(第51行第六列)及最小值:-0.023um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.028um –(-0.023um)=0.051um

表2.2.1 由J.B.Tan文中试件91025 的综合误差数据及圆度误差数据,得计算后主轴误差数据

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第184页),圆度偏差值(表中第4列,原文附表7,原文第232页)

处理步骤三:由处理步骤二得到表2.2.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.2.2。原文中未列出表2.2.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(原文中第187页中图6.12)。与计算机处理图对比发现此图存在两点“绘图员笔误”(分别偏离约27纳米、4纳米),两点位置及主轴误差正确值分别应为:230.4度(-0.023um)、273.6度(0.028um),从J.B.Tan文中图6.12读图数据分别为230.4度(0.004um)、273.6度(0.024um)。其中,偏离4纳米点数值虽小,但因此点为此组主轴误差数据中最大值,相当于人为修改主轴精度,使主轴精度提升4纳米(精度提升意味着数值减小)。为保证精度,测量原文中图6.12数据时,使用了软件标尺工具。如图2.2.2所示:

如表2.2.1所示,

处理步骤一:按圆周均布50个角度点,将原文中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.028um(第51行第六列)及最小值:-0.023um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.028um –(-0.023um)=0.051um

表2.2.1 由J.B.Tan文中试件91025 的综合误差数据及圆度误差数据,得计算后主轴误差数据

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第184页),圆度偏差值(表中第4列,原文附表7,原文第232页)

处理步骤三:由处理步骤二得到表2.2.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.2.2。原文中未列出表2.2.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(原文中第187页中图6.12)。与计算机处理图对比发现此图存在两点“绘图员笔误”(分别偏离约27纳米、4纳米),两点位置及主轴误差正确值分别应为:230.4度(-0.023um)、273.6度(0.028um),从J.B.Tan文中图6.12读图数据分别为230.4度(0.004um)、273.6度(0.024um)。其中,偏离4纳米点数值虽小,但因此点为此组主轴误差数据中最大值,相当于人为修改主轴精度,使主轴精度提升4纳米(精度提升意味着数值减小)。为保证精度,测量原文中图6.12数据时,使用了软件标尺工具。如图2.2.2所示:

图2.2.2 用试件91025试验得出的国家鉴定部门73型误差分离系统的主轴误差运动曲线(计算机作图)[5]与原文中第187页中图6.12对比

注:谭文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.2.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.2.3。因J.B.Tan文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

注:谭文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

其后,本论证编程作图,由表2.2.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.2.3。因J.B.Tan文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证软件中同时画出直角坐标系下主轴误差曲线图用以对比。

图2.2.3 应用英国BCS误差分离系统,用试件91025试验得出的国家鉴定部门Talyrond 73型圆度仪主轴误差运动曲线极坐标图(左)与直角坐标图(右)

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.035um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.051um,此数值大于Talyrond 73圆度仪出厂精度(精度上限值):主轴精度(径向精度)≦±0.025um(0.050um)。

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.035um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.051um,此数值大于Talyrond 73圆度仪出厂精度(精度上限值):主轴精度(径向精度)≦±0.025um(0.050um)。

cheating in Jiubin Tan's PhD thesis (4)

二、 验证Jiubin Tan(谭久彬)博士论文系统1 数据,针对Talyrond 73及BCS系统试验数据处理详细过程

2.0 国际通用验证误差分离系统有效性方法步骤综述

本论证根据J.B.Tan文中所列数据,按步骤详细分析作图。并补足J.B.Tan文中未列出的某些重要的结论图表,并得出最终结果图表,以论证J.B.Tan博士论文中数据伪造行为。本部分对谭久彬博士论文中涉及圆度测量领域的专业术语及数据处理过程展开详尽图表分析。

本论证对数据处理过程逐步分解,最终得到B.二、2.5,2.5.2,图2.5.1 由四组试件91024/5/6/7得到的主轴回转误差曲线极坐标图。若对本处理过程熟知,可直接跳至B.二、“2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)”。

对于各试件,数据处理方法如下:

处理步骤一:将谭文中所列的综合误差数据及圆度误差数据在对应测量角度下,计算得到主轴误差数据,公式如下:

主轴偏差值=综合偏差值-圆度偏差值

处理步骤二:将步骤一得到的50点主轴偏差值求得最大值及最小值,利用如下公式计算得主轴径向回转误差(主轴精度)。

Spindle accuracy(peak-to valley)= 50点主轴偏差值中最大值-50点主轴偏差值中最小值

…………………(2.0.1)

处理步骤三:用数据处理软件作主轴误差、圆度误差50点极坐标图,所得图为主轴误差曲线图、误差分离后的圆度误差曲线图。因J.B.Tan博士论文中四试件圆度误差数据与曲线图出自国家鉴定部门并盖有国家鉴定章,且数据图形完全吻合,本论证着重处理、对比主轴误差曲线图及主轴误差数据。

2.1 对Jiubin Tan(谭久彬)文中用试件91024试验后的主轴误差数据处理及计算机作图对比

如表2.1.1所示,

处理步骤一:按圆周均布50个角度点,将J.b.Tan文中中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.03um(第51行第六列)

及最小值:-0.024um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.03um –(-0.024um)=0.054um

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第183页),圆度偏差值(表中第4列,原文附表6,原文第229页)

处理步骤三:由处理步骤二得到表2.1.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.1.1。J.B.Tan文中未列出表2.1.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(Jiubin Tan文中第187页中图6.11)。此图与计算机处理图对比正确。

2.0 国际通用验证误差分离系统有效性方法步骤综述

本论证根据J.B.Tan文中所列数据,按步骤详细分析作图。并补足J.B.Tan文中未列出的某些重要的结论图表,并得出最终结果图表,以论证J.B.Tan博士论文中数据伪造行为。本部分对谭久彬博士论文中涉及圆度测量领域的专业术语及数据处理过程展开详尽图表分析。

本论证对数据处理过程逐步分解,最终得到B.二、2.5,2.5.2,图2.5.1 由四组试件91024/5/6/7得到的主轴回转误差曲线极坐标图。若对本处理过程熟知,可直接跳至B.二、“2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)”。

对于各试件,数据处理方法如下:

处理步骤一:将谭文中所列的综合误差数据及圆度误差数据在对应测量角度下,计算得到主轴误差数据,公式如下:

主轴偏差值=综合偏差值-圆度偏差值

处理步骤二:将步骤一得到的50点主轴偏差值求得最大值及最小值,利用如下公式计算得主轴径向回转误差(主轴精度)。

Spindle accuracy(peak-to valley)= 50点主轴偏差值中最大值-50点主轴偏差值中最小值

…………………(2.0.1)

处理步骤三:用数据处理软件作主轴误差、圆度误差50点极坐标图,所得图为主轴误差曲线图、误差分离后的圆度误差曲线图。因J.B.Tan博士论文中四试件圆度误差数据与曲线图出自国家鉴定部门并盖有国家鉴定章,且数据图形完全吻合,本论证着重处理、对比主轴误差曲线图及主轴误差数据。

2.1 对Jiubin Tan(谭久彬)文中用试件91024试验后的主轴误差数据处理及计算机作图对比

如表2.1.1所示,

处理步骤一:按圆周均布50个角度点,将J.b.Tan文中中所列综合误差值(第二列)与圆度偏差值(第四列)列出在灰色区域内,蓝色区域数值(第六列)为主轴偏差值(um)=综合偏差值-圆度偏差值。

处理步骤二:将步骤一得到的50点主轴偏差值(第六列)求得最大值: 0.03um(第51行第六列)

及最小值:-0.024um(第52行第六列),利用公式(2.0.1)计算得:

主轴径向回转误差(主轴精度Spindle accuracy)=0.03um –(-0.024um)=0.054um

其中,此表数据出处原始数据为:综合偏差数据(表中第2列,原文第183页),圆度偏差值(表中第4列,原文附表6,原文第229页)

处理步骤三:由处理步骤二得到表2.1.1中算得的主轴误差(Spindle error)用数据作图软件Origin得图2.1.1。J.B.Tan文中未列出表2.1.1中的主轴误差数据(第六列),但做出了主轴误差曲线图如下所示(Jiubin Tan文中第187页中图6.11)。此图与计算机处理图对比正确。

图2.1.1 应用英国BCS误差分离系统,用试件91024试验得出的国家鉴定部门73型圆度仪主轴误差运动曲线(计算机作图)[5]与原文中第187页中图6.11对比结果

注:J.b.Tan文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

但本论证处理作图中,发现J.b.Tan文中的综合偏差数据(原文第183页)存在数据打印错误。J.b.Tan文中为:345.94°时数据为-0.0025,应该为:345.94°时-0.025。按照J.B.Tan公开表示过,博士论文中50点综合误差数据是“在檢測單位的支持下取得了512個測試點的綜合誤差原始數據”而后从中摘取50点数据。-0.025误写成-0.0025的错误完全可以理解。错误点在表2.1.1第49行第二列。原文中综合偏差数据(谭文第183页)如下:

注:J.b.Tan文中,“系统1”为国家鉴定部门英国RTH公司73型BCS误差分离系统

但本论证处理作图中,发现J.b.Tan文中的综合偏差数据(原文第183页)存在数据打印错误。J.b.Tan文中为:345.94°时数据为-0.0025,应该为:345.94°时-0.025。按照J.B.Tan公开表示过,博士论文中50点综合误差数据是“在檢測單位的支持下取得了512個測試點的綜合誤差原始數據”而后从中摘取50点数据。-0.025误写成-0.0025的错误完全可以理解。错误点在表2.1.1第49行第二列。原文中综合偏差数据(谭文第183页)如下:

其后,本论证编程作图,由表2.1.1中算得的主轴误差(Spindle error,第六列)作主轴误差50点极坐标图,见图2.1.2。因J.B.Tan文中仅用直角坐标图,未用极坐标图表示主轴误差曲线图。本论证中同时画出直角坐标系下主轴误差曲线图用以对比。

图2.2.3 应用英国BCS误差分离系统,用试件91024试验得出的国家鉴定部门Talyrond 73圆度仪主轴误差运动曲线极坐标图(左)与直角坐标图(右)

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.008um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.054um,此数值大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

请注意如下数据处理结果:

经英国BCS系统分离所得圆度为0.008um的试件,与用此试件试验得到的综合误差数据,经公式(2.0.1)处理后得到的主轴精度(Spindle accuracy)=0.054um,此数值大于Talyrond 73圆度仪出厂精度:主轴精度(径向精度)≦±0.025um(0.050um)。

cheating in Jiubin Tan's PhD thesis (3)

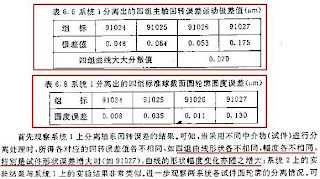

在B.二、3,3.2.表3.1中,本论证得出结果重新抄写如下:

表3.1用系统2及鉴相法,由试件91024分离后主轴回转误差曲线的主轴精度(读图数据)

表3.1用系统2及鉴相法,由试件91024分离后主轴回转误差曲线的主轴精度(读图数据)

本论证将四组曲线最大分散值(um)按如下公式处理:

四组曲线最大分散值 = 四个极差值最大值 - 四个极差值最小值 ---------(公式3.1)

表3.1中最后一行的四组曲线最大分散值若用上述公式计算为0.0081um。谭文中列出的值0.0087um仅有小量误差。

表中数据对应J.B.Tan原文中表6.10,

四组曲线最大分散值 = 四个极差值最大值 - 四个极差值最小值 ---------(公式3.1)

表3.1中最后一行的四组曲线最大分散值若用上述公式计算为0.0081um。谭文中列出的值0.0087um仅有小量误差。

表中数据对应J.B.Tan原文中表6.10,

图1.2.2.1 J.B.Tan博士论文原文中,表6.27(第197页)

由图1.2.2.1,原文表6.10中的“四组曲线最大分散值”求法已经被篡改成上述公式(3.1)。其求解方法不再是B.二、2,中的繁琐处理方法,而是直接按照公式(3.1),取四个极差值取最大最小值的差值。

对应J.B.Tan原文中关于系统1,英国BCS分离系统试验中的最后的数据结论(原文表6.6,第193页),重抄如下:

原文表6.6中的“四组曲线的最大分散值”却仍是按照国际通用验证方法:由四种不同形状试件91024/5/6/7计算得主轴径向误差回转曲线径向最大分散值(the maximum radical spread of spindle error obtained from different workpieces),即 B.二、2,中的繁琐处理方法,在B.二、2,2.1~2.5中已经详细说明。

因此,J.B.Tan博士论文中,针对系统1,使用了国际通用验证方法。针对系统2的鉴相法,采用了自定义的方法,但却使用统一表格和精度描述语言,让人难以察觉。

因此,J.B.Tan博士论文中,针对系统1,使用了国际通用验证方法。针对系统2的鉴相法,采用了自定义的方法,但却使用统一表格和精度描述语言,让人难以察觉。

Saturday, April 4, 2009

Wednesday, March 25, 2009

Cheating in Jiubin Tan's PhD thesis (1)

国家发明一等奖得主Jiubin Tan(谭久彬)博士论文原理错误及数据伪造方法(36 pages in pdf )

目录

A. 论证Jiubin Tan(谭久彬)博士论文中原理错误

一、圆度超精测量FAQ( page 2 )

1.1圆度仪工作原理、圆度及圆柱度误差测量( page 2 )

1.2 圆度仪上使用误差分离系统原因( page 2 )

1.3 圆度误差分离系统的测圆不确定度( page 3 )

1.4主轴径向精度(Spindle accuracy)( page 4 )

1.5经英国BCS误差分离系统分离后,在输出圆度数据的同时还输出主轴径向回转误差数据。这不是多此一举而是必不可少( page 4 )

1.6国家鉴定部门出具的鉴定数据需有鉴定公章及多位测试核检人员人名章或签字,并具有法律效力( page 4 )

二、JiubinTan(谭久彬)博士论文原理部分架构综述( page 5 )

三、Jiubin Tan(谭久彬)博士论文原理错误( page 5 )

1.“工件圆轮廓含非整数次谐波”物理含义为“标准半球绕自身回转一周,其外圆轮廓会变形” ( page 5 )

2.基于上述错误假设“工件圆轮廓的非整数次谐波”后,Jiubin Tan在推导过程中却将假设的非整数次谐波分量按照整数次谐波性质处理,并在其后推导出违背科学实际规律的结论。( page 7 )

B. 论证JiuBin Tan(谭久彬)博士论文数据伪造( page 9 )

一、由Jiubin Tan(谭久彬)文中实验数据及图表分析,论证其数据伪造及数据伪造方法( page 9 )

1.0说明:本论证用来指示详细论证过程位置的缩略指示法( page 9 )

1.1 由JiuBin Tan(谭久彬)文中系统1(Talyrond 73圆度仪及BCS系统)实验数据论证其数据伪造及数据伪造方法 ( page 9 )

1.1.1根据Jiubin Tan(谭久彬)文中数据算得的主轴精度指标超差( page 9 )

1.1.2 与现今科研数据总结科学新发现的方法不同,为使实验数据能够贴合其文中的“发明”结论Jiubin Tan(谭久彬)任意修改实验数据( page 9 )

1.1.3 Jiubin Tan(谭久彬)公开解释的“描圖員疏忽”实为蓄意,目的为使主轴误差曲线图更平滑;系统1 英国BCS 分离系统得出的4组主轴误差曲线中,有3组曲线与主轴误差正确计算值存在偏差;3组曲线的4个偏差点中,除1.1.2中论述的,从试件91025得到主轴误差最大值人为缩减4纳米偏差点外,其余3点偏差值分别约为10纳米、27纳米、30纳米( page 11 )

1.1.4 Jiubin Tan(谭久彬)文中在对系统1的数据处理中,放弃英国BCS误差分离系统直接输出的主轴误差数据而采用综合误差数据与(英国BCS误差分离系统输出的)圆度误差进行相减运算得到主轴误差数据的数据处理方式,表面为分析英国BCS误差分离系统原理误差,实为夸大对比对象(英国BCS系统)原理误差。( page 11 )

1.2 由JiuBin Tan(谭久彬)文中系统2(鉴相法实验系统)实验数据论证其数据伪造及数据伪造方法(page 12)

1.2.1 将不想让他人分析的数据用图表表示,而且用肉眼无法分辨清楚的小图表示( page 12 )

1.2.2 Jiubin Tan(谭久彬)博士论文中,系统1采用国际通用验证方法验证英国BCS误差分离系统的测圆不确定度。但在系统2的鉴相法试验中,Jiubin Tan却采用自定义数据验证方法。但在形式上,两种数据验证方法看似是用同一类似表格列出最后比对数值,然而本应由国际通用数据处理方法推倒的结果已被偷换成Jiubin Tan按自定义验证方法的处理结果( page 12 )

二、 验证Jiubin Tan博士论文系统1数据,针对Talyrond 73及BCS系统试验数据处理详细过程(page 13)

2.0 国际通用验证误差分离系统有效性方法步骤综述( page 13 )

2.1 对Jiubin Tan(谭久彬)文中用试件91024试验后的主轴误差数据处理及计算机作图对比( page 13 )

2.2对Jiubin Tan(谭久彬)文中用试件91025试验后的主轴误差数据处理及计算机作图对比( page 18 )

2.3对Jiubin Tan(谭久彬)文中用试件91026试验后的主轴误差数据处理及计算机作图对比( page 22 )

2.4对Jiubin Tan(谭久彬)文中用试件91027试验后的主轴误差数据处理及计算机作图对比( page 26 )

2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)( page 30 )

2.5.1 评价不同误差分离方法的有效性国际通用验证指标及其物理含义( page 31 )

2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(简称误差分离系统的测圆不确定度)处理方法( page 33 )

三、由Jiubin Tan(谭久彬)博士论文系统2“鉴相多重多步法”试验结果图得出:“鉴相多重多步法”误差分离方法测圆不确定度为11~12纳米,远大于英国BCS误差分离系统5纳米测圆不确定度

( page 33 )

3.1 由四组经鉴相法误差分离后主轴回转误差曲线图,求四组曲线的主轴精度(spindle accuracy)

( page 33 )

3.2由四组经鉴相法误差分离后主轴回转误差曲线图的主轴精度(spindle accuracy)与Jiubin Tan文中结果对比( page 35 )

3.3 由四组经鉴相法误差分离后主轴回转误差曲线图,测得鉴相多重多步法误差分离系统的测圆不确定度( page 35 )

参考文献( page 36 )

目录

A. 论证Jiubin Tan(谭久彬)博士论文中原理错误

一、圆度超精测量FAQ( page 2 )

1.1圆度仪工作原理、圆度及圆柱度误差测量( page 2 )

1.2 圆度仪上使用误差分离系统原因( page 2 )

1.3 圆度误差分离系统的测圆不确定度( page 3 )

1.4主轴径向精度(Spindle accuracy)( page 4 )

1.5经英国BCS误差分离系统分离后,在输出圆度数据的同时还输出主轴径向回转误差数据。这不是多此一举而是必不可少( page 4 )

1.6国家鉴定部门出具的鉴定数据需有鉴定公章及多位测试核检人员人名章或签字,并具有法律效力( page 4 )

二、JiubinTan(谭久彬)博士论文原理部分架构综述( page 5 )

三、Jiubin Tan(谭久彬)博士论文原理错误( page 5 )

1.“工件圆轮廓含非整数次谐波”物理含义为“标准半球绕自身回转一周,其外圆轮廓会变形” ( page 5 )

2.基于上述错误假设“工件圆轮廓的非整数次谐波”后,Jiubin Tan在推导过程中却将假设的非整数次谐波分量按照整数次谐波性质处理,并在其后推导出违背科学实际规律的结论。( page 7 )

B. 论证JiuBin Tan(谭久彬)博士论文数据伪造( page 9 )

一、由Jiubin Tan(谭久彬)文中实验数据及图表分析,论证其数据伪造及数据伪造方法( page 9 )

1.0说明:本论证用来指示详细论证过程位置的缩略指示法( page 9 )

1.1 由JiuBin Tan(谭久彬)文中系统1(Talyrond 73圆度仪及BCS系统)实验数据论证其数据伪造及数据伪造方法 ( page 9 )

1.1.1根据Jiubin Tan(谭久彬)文中数据算得的主轴精度指标超差( page 9 )

1.1.2 与现今科研数据总结科学新发现的方法不同,为使实验数据能够贴合其文中的“发明”结论Jiubin Tan(谭久彬)任意修改实验数据( page 9 )

1.1.3 Jiubin Tan(谭久彬)公开解释的“描圖員疏忽”实为蓄意,目的为使主轴误差曲线图更平滑;系统1 英国BCS 分离系统得出的4组主轴误差曲线中,有3组曲线与主轴误差正确计算值存在偏差;3组曲线的4个偏差点中,除1.1.2中论述的,从试件91025得到主轴误差最大值人为缩减4纳米偏差点外,其余3点偏差值分别约为10纳米、27纳米、30纳米( page 11 )

1.1.4 Jiubin Tan(谭久彬)文中在对系统1的数据处理中,放弃英国BCS误差分离系统直接输出的主轴误差数据而采用综合误差数据与(英国BCS误差分离系统输出的)圆度误差进行相减运算得到主轴误差数据的数据处理方式,表面为分析英国BCS误差分离系统原理误差,实为夸大对比对象(英国BCS系统)原理误差。( page 11 )

1.2 由JiuBin Tan(谭久彬)文中系统2(鉴相法实验系统)实验数据论证其数据伪造及数据伪造方法(page 12)

1.2.1 将不想让他人分析的数据用图表表示,而且用肉眼无法分辨清楚的小图表示( page 12 )

1.2.2 Jiubin Tan(谭久彬)博士论文中,系统1采用国际通用验证方法验证英国BCS误差分离系统的测圆不确定度。但在系统2的鉴相法试验中,Jiubin Tan却采用自定义数据验证方法。但在形式上,两种数据验证方法看似是用同一类似表格列出最后比对数值,然而本应由国际通用数据处理方法推倒的结果已被偷换成Jiubin Tan按自定义验证方法的处理结果( page 12 )

二、 验证Jiubin Tan博士论文系统1数据,针对Talyrond 73及BCS系统试验数据处理详细过程(page 13)

2.0 国际通用验证误差分离系统有效性方法步骤综述( page 13 )

2.1 对Jiubin Tan(谭久彬)文中用试件91024试验后的主轴误差数据处理及计算机作图对比( page 13 )

2.2对Jiubin Tan(谭久彬)文中用试件91025试验后的主轴误差数据处理及计算机作图对比( page 18 )

2.3对Jiubin Tan(谭久彬)文中用试件91026试验后的主轴误差数据处理及计算机作图对比( page 22 )

2.4对Jiubin Tan(谭久彬)文中用试件91027试验后的主轴误差数据处理及计算机作图对比( page 26 )

2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7得到的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)( page 30 )

2.5.1 评价不同误差分离方法的有效性国际通用验证指标及其物理含义( page 31 )

2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(简称误差分离系统的测圆不确定度)处理方法( page 33 )

三、由Jiubin Tan(谭久彬)博士论文系统2“鉴相多重多步法”试验结果图得出:“鉴相多重多步法”误差分离方法测圆不确定度为11~12纳米,远大于英国BCS误差分离系统5纳米测圆不确定度

( page 33 )

3.1 由四组经鉴相法误差分离后主轴回转误差曲线图,求四组曲线的主轴精度(spindle accuracy)

( page 33 )

3.2由四组经鉴相法误差分离后主轴回转误差曲线图的主轴精度(spindle accuracy)与Jiubin Tan文中结果对比( page 35 )

3.3 由四组经鉴相法误差分离后主轴回转误差曲线图,测得鉴相多重多步法误差分离系统的测圆不确定度( page 35 )

参考文献( page 36 )

A. 论证Jiubin Tan(谭久彬)博士论文中原理错误

一、圆度超精测量FAQ

一、圆度超精测量FAQ

本部分中非给出标准定义表达,重在建立直观物理概念以分析J.B.Tan博士论文。对信号处理相关专业,补充少许圆度测量指标及具体物理含义即可分析J.B.Tan博士论文中的原理错误。本部分参考文章[1]及网络教程课件等,重要指标定义给出原件截图或出处。

1.1圆度仪工作原理、圆度及圆柱度误差测量:

圆度仪(Roundness Measurement Instrument)是通过由仪器本身绕旋转轴旋转来求半径的变化量,从而精密测量圆度的一种仪器。目前,圆度仪仍为圆度误差测量的最有效手段。按照结构的不同,可将圆度仪分为两种:主轴旋转式和工作台旋转式。J.B.Tan博士论文中提及的英国泰勒公司Talyrond 73型圆度仪曾为当时世界最高精度圆度仪,为主轴旋转式。主轴旋转式是指被测零件放置在工作台上固定不动,仪器的主轴带着传感器和测头一起回转[1],见动画1.1,动画1.2为圆柱度测量。

圆度仪(Roundness Measurement Instrument)是通过由仪器本身绕旋转轴旋转来求半径的变化量,从而精密测量圆度的一种仪器。目前,圆度仪仍为圆度误差测量的最有效手段。按照结构的不同,可将圆度仪分为两种:主轴旋转式和工作台旋转式。J.B.Tan博士论文中提及的英国泰勒公司Talyrond 73型圆度仪曾为当时世界最高精度圆度仪,为主轴旋转式。主轴旋转式是指被测零件放置在工作台上固定不动,仪器的主轴带着传感器和测头一起回转[1],见动画1.1,动画1.2为圆柱度测量。

动画1.1 圆度误差测量 动画1.2 圆柱度误差测量

1.2 圆度仪上使用误差分离系统原因:

为测精密零件外圆轮廓形状,必须突破圆度仪主轴回转误差的制约,为此需采用误差分离系统,即在测量结果中将主轴系统误差与零件圆度误差分离开来,剔除前者,以进一步减小圆度仪的测量不确定度。误差分离系统包括:(1)误差分离算法软件(2)硬件:在圆度仪测试台上配备误差分离转台,使工件能够按规定准确转动一定角度)。测头传感器读取综合误差信号,经误差分离软件处理后,将试件测试截面的试件外圆轮廓圆度误差与带动测头回转的圆度仪主轴回转误差分离开,从而得到分离后工件圆度误差及圆度仪主轴回转误差,参见图1,(截自英国泰勒Talyrond 395 产品手册[2])此图示为圆度误差图。

J.B.Tan文中系统1,即为国家鉴定部门中配备英国BCS Multistep System误差分离系统(简称英国BCS系统)的Talyrond 73 圆度仪。J.B.Tan文中用此英国误差分离系统同其发明的“鉴相法”误差分离系统做比较。

图1.1.1 试件圆度误差曲线图示例

1.3 圆度误差分离系统的测圆不确定度(多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值,the maximum radical spread of spindle error separated by Error Separating System using different workpieces):

测量不确定度是指“表征合理地赋予被测量之值的分散性,与测量结果相联系的参数”。

测量不确定度就是说明被测量之值分散性的参数。测量不确定度从词义上理解,意味着对测量结果可信性、有效性的怀疑程度或不肯定程度,是定量说明测量结果的质量的一个参数。实际上由于测量不完善和人们的认识不足,所得的被测量值具有分散性,即每次测得的结果不是同一值,而是以一定的概率分散在某个区域内的许多个值。

Talyrond 圆度仪自带的误差分离方法存在分离原理误差,并与其他各测量因素一起导致分离后的圆度数据和主轴数据存在一定范围的不确定度,本论证着重强调,圆度误差分离系统的测量圆度的测量不确定度(简称圆度误差分离系统的测圆不确定度)不同于普通精度意义下的圆度测量结果的不确定度,也不同于各种圆度误差的评定结果的不确定度。

圆度误差分离系统最先由英国泰勒公司发明并生产出误差分离产品,用以配备其公司高精度的圆度仪。圆度误差分离系统的测圆不确定度的物理含义由英国泰勒公司Chetwynd博士在论文[4]中给出明确定义,圆度误差分离系统的测圆不确定度的物理含义为:用多种不同形状试件经误差分离系统后得到的主轴回转误差曲线的最大径向分散值,图例及具体求解方法详见:“B. 论证JiuBin Tan(谭久彬)博士论文数据伪造”标题下的“二、 验证Jiubin Tan(谭久彬)博士论文系统1 数据,针对Talyrond 73及BCS系统试验数据处理详细过程”标题下的“2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7试验后的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)”标题下的“2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(又称误差分离系统测圆不确定度)处理方法”部分中图2.5.2。

英国Talyrond圆度仪配备的BCS圆度误差分离系统的测圆不确定度仅为0.005um(Error separation Accuracy: 0.005um at 95% confidence level)。 本论证在数据处理的过程中,将J.B.Tan论文中所列数据处理后得到:用四组不同圆度的试验分离后的得到的Talyrond 73圆度仪配备的BCS误差分离系统的测圆不确定度严重超过此正常精度指标。此物理概念被多次用到,非常重要。

1.4主轴径向精度(Spindle accuracy)

又称主轴精度,主轴径向回转精度,主轴回转精度,主轴径向跳动,圆度测量中也简称为主轴误差。其物理含义为:圆度测量中,取主轴被测截面分析,在主轴作转动运动时,各瞬间主轴上线速度为零的点,称为主轴在该瞬间的回转中心,理想状况下,主轴在每一瞬间的回转中心的空间位置相对于固定参考系(如地面)来说,应该是固定不变的。但实际上,主轴回转中心的空间位置,在每一瞬时都是变动的。把回转主轴的这些瞬间回转中心的平均空间位置定义为主轴的理想回转中心,与固定的参考系联系在一起。这样,主轴瞬间回转中心的空间位置相对于理想中心的空间位置的偏离就是回转主轴在该瞬间的误差运动。这些瞬间误差运动的轨迹,就是回转主轴误差运动的轨迹。主轴误差运动的范围,就是所谓的“主轴回转精度”[3]。主轴的回转精度,说明回转主轴中心线空间位置的稳定性特点。在得到一组主轴误差数据后,此组主轴误差数据峰谷差值(peak-to-valley)即为主轴径向精度,求解过程及图示参见:“B. 论证JiuBin Tan(谭久彬)博士论文数据伪造”标题下的“二、 验证Jiubin Tan(谭久彬)博士论文系统1 数据,针对Talyrond 73及BCS系统试验数据处理详细过程”标题下 2.1~2.4。

例如:Taylrond 395圆度仪手册上标明其主轴精度指标为:主轴精度(Spindle accuracy):±0.01um,代表在Taylrond 395圆度仪可靠工作状态下,主轴精度(主轴回转误差曲线峰谷值,peak-to-valley)≦0.02um。

本论证在数据处理的过程中,将J.B.Tan论文中所列数据处理后得到:用四组不同圆度的试验分离后的得到的Talyrond 73型圆度仪主轴精度均超过此仪器正常精度指标(主轴精度≦0.05um(±0.025um))。此物理概念被多次用到,非常重要。

1.5经英国BCS误差分离系统分离后,在输出圆度数据的同时还输出主轴径向回转误差数据。这不是多此一举而是必不可少。

误差分离的目的是为得到更加准确的试件圆度误差数据,为何还要同时输出被剔除的主轴误差数据?这是因为,为保证高精度圆度误差测量,须保证测试数据输出时,圆度仪主轴系统工作在可靠状态下,主轴主要精度指标必须符合一定精度范围才能同时保证圆度数据正确。由制约关系公式:测头综合误差=主轴回转误差+圆度误差。在测头传感器得到综合数据正确的情况下,分离后的主轴数据与圆度数据或者同时正确,或者同时有误。因此,分离后的圆度数据正确与否与主轴工作情况息息相关,圆度误差与主轴误差间制约关系同时也是检验分离后圆度数据正确与否的唯一途径。换言之,在测试鉴定仪器正常情况下,分离后的主轴误差数据正确,才能保证圆度检定数据正确。若分离后的主轴误差数据大于圆度仪主轴指标的标准出厂精度(出厂精度为此类型圆度仪主轴最大上限值),则证明在误差分离过程中主轴处于不稳定或不正常工作状态,即同时分离得到的圆度数据同样不可靠,国家鉴定部门测试人员在判断主轴工作不正常的情况下,不会出具圆度数据检定证书。如:经Talyrond 73圆度仪误差分离系统分离后,计量检测人员须从多种不同形状试件误差分离后的多组主轴回转误差数据中算得主轴径向精度(Spindle accuracy)需≦0.05um,多种不同形状试件误差分离后的主轴回转误差曲线的主轴径向最大分散值(误差分离系统的测圆不确定度)需≦0.005um,即核定分离后主轴数据指标正确,确保圆度仪仪器精度后才能签字并出具鉴定数据。

一般情况下,分离后的主轴数据不提供给试件送检方,国家鉴定部门只提供送检方圆度误差检定数据及圆度误差曲线图,样例见J.B.Tan博士论文附录第229页~第240页。

1.6国家鉴定部门出具的鉴定数据需有鉴定公章及多位测试核检人员人名章或签字,并具有法律效力

J.B.Tan博士论文中涉及到的数据非学校普通实验课数据,其博士论文课题比对目标为当时世界最高精度的圆度仪及其配备的误差分离系统(英国Talyrond 73圆度仪及BCS分离系统)。要求其数据真实的重要性不言而喻。

二、JiubinTan(谭久彬)博士论文原理部分架构综述

说明:在阅读J.B.Tan博士论文原文时,请注意bookmark中用颜色标记部分。

Jiubin Tan博士论文共254页,前86页对圆度测量理论论述详尽(其中未明确说明的关键概念在本部分 一、圆度测量FAQ 中已作补充)。第四章为圆柱轮廓理论分析(第119页—第151页)。从152页到最后为对仪器结构探讨到实验验证。通篇254页原创核心部分,也是最有争议的部分为:从第87页(标签第三章 第3.5节)进入到圆度误差分离理论分析,到J.B.Tan的发明点---鉴相多重多步法原理核心(第103页到第106页),共32页(第87页~第118页)。

从87页起,Jiubin Tan博士论文中先后提及了三种误差分离方法:多步法,多重多步法,及鉴相多重多步法。其中J.B.Tan最有争议的发明点为“鉴相多重多步法”。文中假设“工件圆轮廓含有整数次和非整数次谐波”,解决方法是(第103页)“用多步法分离整数次谐波的主要部分,用多重多步法分离整数次谐波的抑制部分,最后,用多重鉴相法分离非整数次谐波分量”。

Jiubin Tan博士论文不像传闻中普通“本科水平都能看懂”。不易懂的原因有二:

原因一: J.B.Tan博士论文论证中,对简单理论非常细致,却对需要展开推导的关键部分经常吝惜笔墨。J.B. Tan 文中出现的“可以得出”“公式为”类似字眼后,经常冒然出现公式而无出处提示,若有兴趣可从其博士论文所列232个参考文献中慢慢查找(通晓信号处理相关理论可免于此难)。若J.B.Tan文中能在一些关键公式上给出相应的出处,阅读的难度会降低多许。

原因二:J.B.Tan博士论文中借用的理论相对有一定的难度。J.B.Tan论文大量借用信号处理理论,解决问题的方式上大量罗列专有名词和公式却未深刻体会信号处理根本思想。

三、Jiubin Tan(谭久彬)博士论文原理错误

1.“工件圆轮廓含非整数次谐波”物理含义为“标准半球绕自身回转一周,其外圆轮廓会变形”

J.B.Tan 博士论文首先将误差分离理论建立在错误的原理假设:“工件圆轮廓含非整数次谐波”。根据非整数次谐波的定义,非整数次谐波不是以360度(2 pi)为周期的谐波分量,即轴系回转一周(360度)后,非整数次谐波分量与未回转前不重合。

例如:cos(0.5t)的周期为720度( 4 pi),cos(0.4t)的周期为900度( 5 pi),均为非整数次谐波分量。

回转一周(360度)后,

cos【0.5(t+2 pi)】=cos(0.5t+pi)≠cos(0.5t)

cos【0.4(t+2 pi)】=cos(0.4t+0.8 Pi)≠cos(0.4t)

因此,假设“工件圆轮廓含非整数次谐波”物理含义为:刚体绕自身回转一周后,刚体外圆轮廓会变形。

然而,J.B.Tan在文中“3.5.2.2 多步法误差分离技术的原理误差”分析中作如下错误假设:“工件圆轮廓既有整数次谐波,也有非整数次谐波”(图1.3.1,原文第91页):

图1.3.1 J.B.Tan 在博士论文中假设:“工件圆轮廓含非整数次谐波”

图1.3.1 J.B.Tan 在博士论文中假设:“工件圆轮廓含非整数次谐波”经推导(原文第92页~第93页)得出如下结论:“工件圆轮廓含非整数次谐波”可圆满解释现今多步法存在的原理误差,图1.3.2(第93页)。

图1.3.2 J.B.Tan 认为:“工件圆轮廓含非整数次谐波”可圆满解释现今多步法存在的原理误差(第93页)

图1.3.2 J.B.Tan 认为:“工件圆轮廓含非整数次谐波”可圆满解释现今多步法存在的原理误差(第93页)其后,J.B.Tan在“3.5.4 鉴相多重多步法误差分离技术”中,分析了现今误差分离方法中多步法与多重多步法原理误差后指出:为从综合误差信号中提取到欲得的工件圆轮廓信号的全部谐波分量,各误差分离方法中,多步法只能提取到工件圆轮廓的部分未产生谐波抑制(harmonic suppression)的整数次谐波;多重多步法可以提取到工件圆轮廓中产生谐波抑制(harmonic suppression)的整数次谐波;因此,仍需一种新误差分离方法可以提取“工件圆轮廓的非整数次谐波分量”(如图1.3.1.3,原文第103页),于是提出J.B.Tan 文中核心发明理论“鉴相多重多步法误差分离技术”。

.JPG)

图1.3.1.3 为分离“工件圆轮廓的非整数次谐波”,J.B.Tan文中提出核心发明理论“鉴相法”(原文第103页)

2.基于上述错误假设“工件圆轮廓的非整数次谐波”后,Jiubin Tan在推导过程中却将假设的非整数次谐波分量按照整数次谐波性质处理,并其后推导出违背科学实际规律的结论。

因主轴误差中也含有非整数次谐波,故“鉴相法”需解决如何将轴系非整数次谐波与工件非整数次谐波分离开(图1.3.1.4 第104页)。

2.基于上述错误假设“工件圆轮廓的非整数次谐波”后,Jiubin Tan在推导过程中却将假设的非整数次谐波分量按照整数次谐波性质处理,并其后推导出违背科学实际规律的结论。

因主轴误差中也含有非整数次谐波,故“鉴相法”需解决如何将轴系非整数次谐波与工件非整数次谐波分离开(图1.3.1.4 第104页)。

图1.3.1.4 J.B.Tan提出:“鉴相法”可将“主轴误差中的非整数次谐波”与“工件圆轮廓的非整数次谐波”分离开(第104页)

在第104~105页推导后,J.B.Tan得到式(3.177)与结论(见图1.3.1.4,第105页):由鉴相多重多步法,“由于轴系回转误差中的非整数次谐波分量的相位不随转位角的变化而变化,保持恒定。而工件圆轮廓中的非整数次谐波分量的相位随转位角的变化而变化,根据这一特征可准确区分两种非整数次谐波”。

式中,轴系回转误差中的非整数次谐波分量Mpt(θi )被按照整数次谐波性质处理。而事实上,K次转位后,轴系回转误差中的非整数次谐波分量Mpt(θi , φk )= Mpt(θi+2πK ’ )≠ Mpt(θi ),其中,K ’ 为转位k次后,轴系相对初始时转动的圈数(红色标志字为改正后的表达式)。因此,轴系回转误差中的非整数次谐波分量同工件轮廓中非整数次谐波分量同样均不恒定,都随转位角变化而变化,两者无法区分。J.B.Tan博士论文中这种“鉴相”的方法事实上达不到其预想的结果,无法区分轴系回转误差中的非整数次谐波分量与工件轮廓中非整数次谐波分量。

此外,除推导过程出错外,J.B.Tan文中存在的笔误也同时在图中标出。

在第104~105页推导后,J.B.Tan得到式(3.177)与结论(见图1.3.1.4,第105页):由鉴相多重多步法,“由于轴系回转误差中的非整数次谐波分量的相位不随转位角的变化而变化,保持恒定。而工件圆轮廓中的非整数次谐波分量的相位随转位角的变化而变化,根据这一特征可准确区分两种非整数次谐波”。

式中,轴系回转误差中的非整数次谐波分量Mpt(θi )被按照整数次谐波性质处理。而事实上,K次转位后,轴系回转误差中的非整数次谐波分量Mpt(θi , φk )= Mpt(θi+2πK ’ )≠ Mpt(θi ),其中,K ’ 为转位k次后,轴系相对初始时转动的圈数(红色标志字为改正后的表达式)。因此,轴系回转误差中的非整数次谐波分量同工件轮廓中非整数次谐波分量同样均不恒定,都随转位角变化而变化,两者无法区分。J.B.Tan博士论文中这种“鉴相”的方法事实上达不到其预想的结果,无法区分轴系回转误差中的非整数次谐波分量与工件轮廓中非整数次谐波分量。

此外,除推导过程出错外,J.B.Tan文中存在的笔误也同时在图中标出。

.JPG)

图1.3.1.4“鉴相法”推导中,将假设的非整数次谐波分量却按照整数次谐波性质处理(原文第105页)

J.B.Tan的“鉴相法”是从通信理论中关于调频波的解调鉴频中借用“相位鉴频”这一概念,但通信中的“相位鉴频”是指:调频信号经频-相转换网络后,将频率变化转为相位变化,再由相位检波后还原成原本低频信号,这种简单的“相位鉴频”无法解决此问题。且推导过程中又存在致命性“将假设的非整数次谐波分量按整数次谐波性质处理”的错误,致使推导最终滑入无效解的深渊,无法得出符合科学事实的最终结论。

类似借用思维在论述J.B.Tan 论述“多重多步法”方案时也曾采用(原文第三章 3.5.3,第93页到第103页)。J.B.Tan借用不少现代信号处理的理论,包括最大熵功率谱估计,自回归模型等,无信号处理相关专业数学基础无需深专此原理推导。简单说明“多重多步法”物理概念:因“多步法”会产生谐波抑制(harmonic suppression)

[1],即工件圆轮廓的整数次谐波由于Fourier变换产生的谐波抑制只能得到部分整数次谐波分量。例如:每36度转一次位的十步多步法(简称十步法)会产生10次谐波抑制(谐波失真),每90度转位的4步转位会产生4次谐波失真。所以,若第一回转位采用10步法,从中提取到4次及其倍数次谐波分量,第二回转位采用4步转位,提取到10次及其倍数次谐波分量,如此多回用不同转位角度,即可提取补充被抑制的谐波分量,多回不同角度转位被称为多重转位。

若在此部分阅读中,被J.B.Tan 论文的数学公式缠绕转不出头绪时,请牢记上述“多重多步法”物理概念。实际上,根据物理概念,也知“多重多步法”的解决方案(full-harmonic error separation)实际上用简单数学及试验方案即可解决根本问题。数学本用来解决科学问题,非用来迷惑人。

在J.B.Tan其它原理推导部分中,也能体会到类似借用思想,但J.B.Tan借用信号理论又未深谙其理,其中错误、笔误、修改方法不是三言两语可以尽述,不再一一列述。

B. 论证JiuBin Tan(谭久彬)博士论文数据伪造

一、由Jiubin Tan(谭久彬)文中实验数据及图表分析,论证其数据伪造及数据伪造方法

1.0说明:本论证用来指示详细论证过程位置的缩略指示法

本部分结论中,在需指明所得结论的论证过程的出处时,采用如下简明表示法指示详细论证过程在本文中的位置。例如:(B. 二、2.5,2.5.2,图2.5.2)是指:请参见“B. 论证JiuBin Tan(谭久彬)博士论文数据伪造”标题下的“二、 验证Jiubin Tan(谭久彬)博士论文系统1 数据,针对Talyrond 73及BCS系统试验数据处理详细过程”标题下的“2.5对Jiubin Tan(谭久彬)文中用四试件91024/5/6/7试验后的主轴误差数据处理及绘制叠加对比图(系统1 Talyrond 73及BCS系统)”标题下的“2.5.2用多种不同形状试件进行误差分离后主轴径向误差回转曲线径向最大分散值(又称误差分离系统测圆不确定度)处理方法”部分中的图2.5.2。

1.1 由JiuBin Tan(谭久彬)文中系统1(Talyrond 73圆度仪及BCS系统)实验数据论证其数据伪造及数据伪造方法

1.1.1根据Jiubin Tan(谭久彬)文中数据算得的主轴精度指标超差:

使用BCS系统检测四种不同圆度试件,算得主轴误差曲线的主轴径向精度(Spindle accuracy,主轴精度)均超差(B. 二、2.5,2.5.2 表2.5.1)。J.B.Tan在文中列出(J.B.Tan文中第5页及第226页)英国Talyrond 73型圆度仪主轴精度为:±0.025um(即每组主轴回转误差曲线峰谷差值≦0.050um)。而在本论证的最终分析结果表明:由J.B.Tan文中伪造的综合数据算出的,国家鉴定部门在检定这四组试件时,其主轴精度全部偏离正常值(≦0.050um)。分别为:主轴精度:0.054um(试件91024的圆度误差0.008um)、 0.051um(试件91025圆度误差0.035um)、0.063um(试件91026圆度误差0.011um)、0.175um(试件91027圆度误差0.130um)。其中,除试件91027(圆度0.130um)圆度值超过Dr. Chetwynd[4]论文中试件圆度(0.005um~0.070um)范围外,试件91024(圆度0.008um)、91025(圆度0.035um)、91026(圆度0.011um)全部在此范围内,主轴精度不应超差。

由于J.B.Tan文中四个圆度数据有国家鉴定证书(原文附录第220~240页,不但有公章,同时有三位检定核定人员的人名章)。在默认国家鉴定证书真实的情况下,证明Talyrond 73主轴在检测圆度时处于正常工作状态,主轴精度不会超过出厂精度(出厂精度是产品精度上限值)。计算此主轴精度的另一个原始数据是J.B.Tan文中无国家鉴定公章的综合数据(原文第183~186页),导致计算后主轴精度超差的唯一可能性是J.B.Tan文中的综合误差数据是伪造的。

1.1.2 与现今科研数据总结科学新发现的方法不同,为使实验数据能够贴合其文中的“发明”结论Jiubin Tan(谭久彬)任意修改实验数据

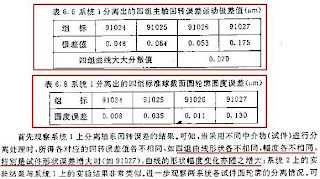

由J.B.Tan文中数据,本论证计算得四组主轴精度数据与J.B.Tan文中对应数值不一致,如表1.1.2.1,(取自B.二、2.5,2.5.2,表2.5.1中第51、52行数据):

表1.1.2.1 系统1,英国BCS系统,由四组试件算得主轴精度正确计算值与J.B.Tan文中的“极差值”对比

表中,J.B.Tan文中的“极差值”物理含义等同于本论证计算所得四组主轴精度数据,但数据上与本论证对应数值不一致,在本论证数据准确无误计算的情况下,为何有如此不一致呢?

本论证经过仔细分析,发现经如下数据修改步骤,可由本论证(B.二、2.1~2.4)中主轴精度正确计算值修改后得到J.B.Tan文中的“极差值”:

数据修改步骤一:由(B.二、2.2,图2.2.2)所示,J.B.Tan文中将由试件91025得到的主轴误差曲线图中最大值人为缩小4纳米(J.B.Tan公开解释的“绘图员疏忽”),致使试件91025对应的主轴精度从真实计算值的0.051um减少到0.047um。经过此步骤后,将J.B.Tan文中人为修改后的主轴精度及J.B.Tan文中最后的“极差值”重新列表对比如下表1.1.2.2所示:

表1.1.2.2 系统1,英国BCS系统,由四组试件算得主轴精度(将91025对应主轴精度人为缩减4纳米后)与J.B.Tan文中的“极差值”对比表

数据修改步骤二:仔细观察经修改步骤一后的表1.1.2.2,本论证注意到,若将试件91024/5/6的“主轴精度”数值相互向左循环移位,如图1.1.2.1,就可得到如下表1.1.2.3:

表中,J.B.Tan文中的“极差值”物理含义等同于本论证计算所得四组主轴精度数据,但数据上与本论证对应数值不一致,在本论证数据准确无误计算的情况下,为何有如此不一致呢?

本论证经过仔细分析,发现经如下数据修改步骤,可由本论证(B.二、2.1~2.4)中主轴精度正确计算值修改后得到J.B.Tan文中的“极差值”:

数据修改步骤一:由(B.二、2.2,图2.2.2)所示,J.B.Tan文中将由试件91025得到的主轴误差曲线图中最大值人为缩小4纳米(J.B.Tan公开解释的“绘图员疏忽”),致使试件91025对应的主轴精度从真实计算值的0.051um减少到0.047um。经过此步骤后,将J.B.Tan文中人为修改后的主轴精度及J.B.Tan文中最后的“极差值”重新列表对比如下表1.1.2.2所示:

表1.1.2.2 系统1,英国BCS系统,由四组试件算得主轴精度(将91025对应主轴精度人为缩减4纳米后)与J.B.Tan文中的“极差值”对比表

数据修改步骤二:仔细观察经修改步骤一后的表1.1.2.2,本论证注意到,若将试件91024/5/6的“主轴精度”数值相互向左循环移位,如图1.1.2.1,就可得到如下表1.1.2.3:

图1.1.2.1 将表1.1.2.2中主轴精度值循环移位得到表1.1.2.3

表1.1.2.3 系统1,英国BCS系统,由四组试件算得主轴精度(将91025对应主轴精度人为缩减4纳米后,再将91024/5/6对应数值向左循环移位后)与J.B.Tan文中的“极差值”对比表

表1.1.2.3 系统1,英国BCS系统,由四组试件算得主轴精度(将91025对应主轴精度人为缩减4纳米后,再将91024/5/6对应数值向左循环移位后)与J.B.Tan文中的“极差值”对比表

至此,经如上二步数据修改步骤,即人为修改数据与循环移位后,从表1.1.2.3中可以看出,主轴误差与J.B.Tan文中的“极差值”几乎非常一致了。仅有的微小差别。

然而,J.B.Tan文中为何要这样恣意修改数据呢?本论证在J.B.Tan文中第193页找到答案,如图1.1.2.2:

J.B.Tan在文中“总结”出科学新发现:当试件圆度增大时,轴系回转误差曲线的形状幅度变化亦随之增大。

而我们由四组试件得到的主轴误差正确计算值(表1.1.2.2中)可看出,多组主轴误差曲线的主轴精度的正确计算值与试件圆度数值间根本不符合这个规律,例如:在四组试件中,圆度非最小的试件91025,圆度值0.035um,主轴精度正确计算值是最小的,为主轴精度:0.051um。即,主轴精度正确计算值无法符合这个结论,而J.B.Tan文中经修改后的“极差值”“可以符合”这个科学新发明。随意修改数据的目的正是为了贴合这个“科学发现”。

图1.1.2.2 与科研数据总结科学新发现的方法不同,J.B.Tan任意修改实验数据的目的是为了使实验数据能够贴合其文中的“发明”结论

1.1.3 Jiubin Tan(谭久彬)公开解释的“描圖員疏忽”实为蓄意,目的为使主轴误差曲线图更平滑;系统1 英国BCS 分离系统得出的4组主轴误差曲线中,有3组曲线与主轴误差正确计算值存在偏差;3组曲线的4个偏差点中,除1.1.2中论述的,从试件91025得到主轴误差最大值人为缩减4纳米偏差点外,其余3点偏差值分别约为10纳米、27纳米、30纳米

J.B.Tan曾公开解释:“我論文中一組數據表對應的曲線有若干點有偏差,這確有其事,最大偏差約差10納米,1991年時微機應用還不普及,繪圖是人工完成,是描圖員疏忽所致。” 从本论证B.二、2.2~2.4,图2.2.2、图2.3.1、图2.4.1中可看到:3组曲线的4个偏差点中,除1.1.2中论述的最大值人为缩减4纳米偏差点外,其余3点偏差值分别约为10纳米、27纳米、30纳米。而偏差的目的,除1.1.2中论述的,从试件91025得到主轴误差最大值人为缩减4纳米的蓄意外,其余三个偏差点均使主轴曲线更平滑。因Talyrond 73的主轴是当时世界上性能最优良的主轴,且Talyrond 系列圆度仪全世界已广泛应用,主轴回转误差曲线出现非正常突兀点很容易一眼被众多行家里手看出破绽。这也是“描圖員疏忽”的真实目的。

1.1.4 Jiubin Tan(谭久彬)文中在对系统1的数据处理中,放弃英国BCS误差分离系统直接输出的主轴误差数据而采用综合误差数据与(英国BCS误差分离系统输出的)圆度误差进行相减运算得到主轴误差数据的数据处理方式,表面为分析英国BCS误差分离系统原理误差,实为夸大对比对象(英国BCS系统)原理误差。 Jiubin Tan(谭久彬)文中在对系统1的数据处理中,放弃英国BCS误差分离系统直接输出的主轴误差数据,采用综合误差数据与(英国BCS误差分离系统输出的)圆度误差进行相减运算得到主轴误差数据。Jiubin Tan 对其文中这种迂回得到主轴误差数据的方法解释为:“我的實驗是要驗證傳統誤差分離系統(即英国BCS系统)存在原理誤差,如果50點數據(指50点主轴误差数据)經過了系統修正(即经英国BCS系统误差分离后得到50主轴误差数据),就找不到原始誤差(即英国BCS误差分离系统存在的原理误差)了,所以我要得到測量的原始數據,在檢測單位的支持下取得了512個測試點的綜合誤差原始數據。之所以要“多此一舉”,自己減出主軸數據,而不用超精密圓度儀可直接輸出的50點數據,正是我實驗的目的所在,即驗證“多步法誤差分離技術”存在原理誤差。而數據分析的結果很好地證明了這一點。” 对此,本论证指出:(1)J.B.Tan对此问题答复中犯了一重要的逻辑错误:在本论证A.一、1.5中曾指出,“误差分离后的圆度误差与同时得到的主轴误差严格满足如下制约关系式:综合误差=圆度误差+主轴误差” ,即若J.B.Tan认为分离后的主轴误差数据存在“原理误差”,则分离后同时输出的圆度误差也存在同样的等量“原理误差”。尽管抛弃分离后的主轴数据,J.B.Tan文中使用的国家鉴定部分圆度检定数据(原文附录6~9,第229~240页)正是此分离后“存在同样原理误差的”圆度误差数据。(2)J.B.Tan认为其论文中的“數據分析的結果很好地證明了這一點(即英国BCS误差分离系统存在的原理误差)。”恰好验证了本论证在上述A.一、1.1,1.1.2 中对其伪造数据根源的“猜想”:为使实验数据能够贴合其文中的“发明”结论Jiubin Tan(谭久彬)任意修改实验数据

1.2由JiuBin Tan(谭久彬)文中系统2(鉴相法实验系统)实验数据论证其数据伪造及数据伪造方法

1.2.1 将不想让他人分析的数据用图表表示,而且用肉眼无法分辨清楚的小图表示

系统2是J.B.Tan在其课题组研制内的系统,有关系统2的实验原始数据原文中均未出示具体数值,只能通过实验结果图读图。本论证指出,J.B.Tan博士论文课题数据是一项世界最高精度仪器的科学实验数据,但在原文针对系统2的实验研究中,J.B.Tan文中不但不给出相关原始数据,而且给出的数据结果图读图比例极小。对比J.B.Tan文中的已给出实验数据的系统1,可看到:关于系统1的数据图比例大到可以精确到0.5纳米(原文第187~188页),而系统2图(原文第196~197页),若无现代图像处理软件协助放大,很难想象,当年的博士论文评审专家是如何能够在短时间内看出这种小图的破绽。本论证在B.二、3中读图得出的数据与J.B.Tan文中所列相应数值有极大差别。对比数据见B.二、3,3.3,表3.1。

1.2.2 Jiubin Tan(谭久彬)博士论文中,系统1采用国际通用验证方法验证英国BCS误差分离系统的测圆不确定度。但在系统2的鉴相法试验中,Jiubin Tan却采用自定义数据验证方法。但在形式上,两种数据验证方法看似是用同一类似表格列出最后比对数值,然而本应由国际通用数据处理方法推倒的结果已被偷换成Jiubin Tan按自定义验证方法的处理结果。

在B.二、3,3.2.表3.1中,本论证得出结果重新抄写如下:

(未完,待续)

Subscribe to:

Posts (Atom)

.JPG)